Keraamilise liiva keemiline koostis on peamiselt Al2O3 ja SiO2 ning keraamilise liiva mineraalfaas on peamiselt korundfaas ja mulliidifaas, samuti vähesel määral amorfne faas.Keraamilise liiva tulekindlus on üldiselt suurem kui 1800 ° C ja see on kõrge kõvadusega alumiinium-räni tulekindel materjal.

Keraamilise liiva omadused

● kõrge tulekindlus;

● Väike soojuspaisumistegur;

● Kõrge soojusjuhtivus;

● Ligikaudne sfääriline kuju, väike nurgategur, hea voolavus ja kompaktne võime;

● sile pind, pragudeta, konarusteta;

● Neutraalne materjal, sobib erinevate metallmaterjalide valamiseks;

● Osakesed on suure tugevusega ja ei purune kergesti;

● Osakeste suuruse vahemik on lai ja segamist saab kohandada vastavalt protsessi nõuetele.

Keraamilise liiva kasutamine mootori valandites

1. Kasutage malmist silindripea soonte, liiva kleepumise, purunenud südamiku ja liivasüdamiku deformatsiooni lahendamiseks keraamilist liiva.

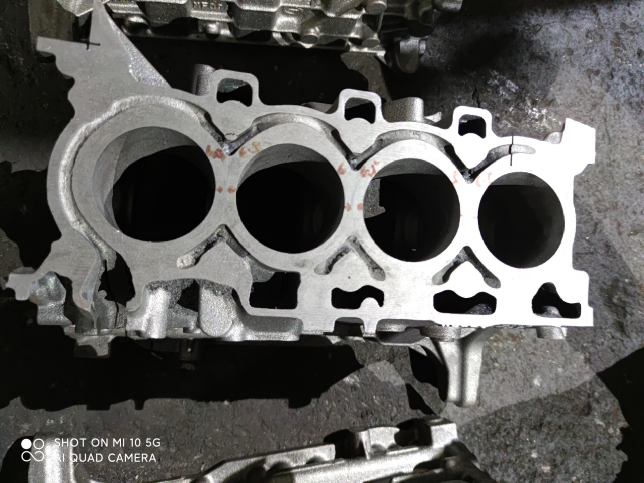

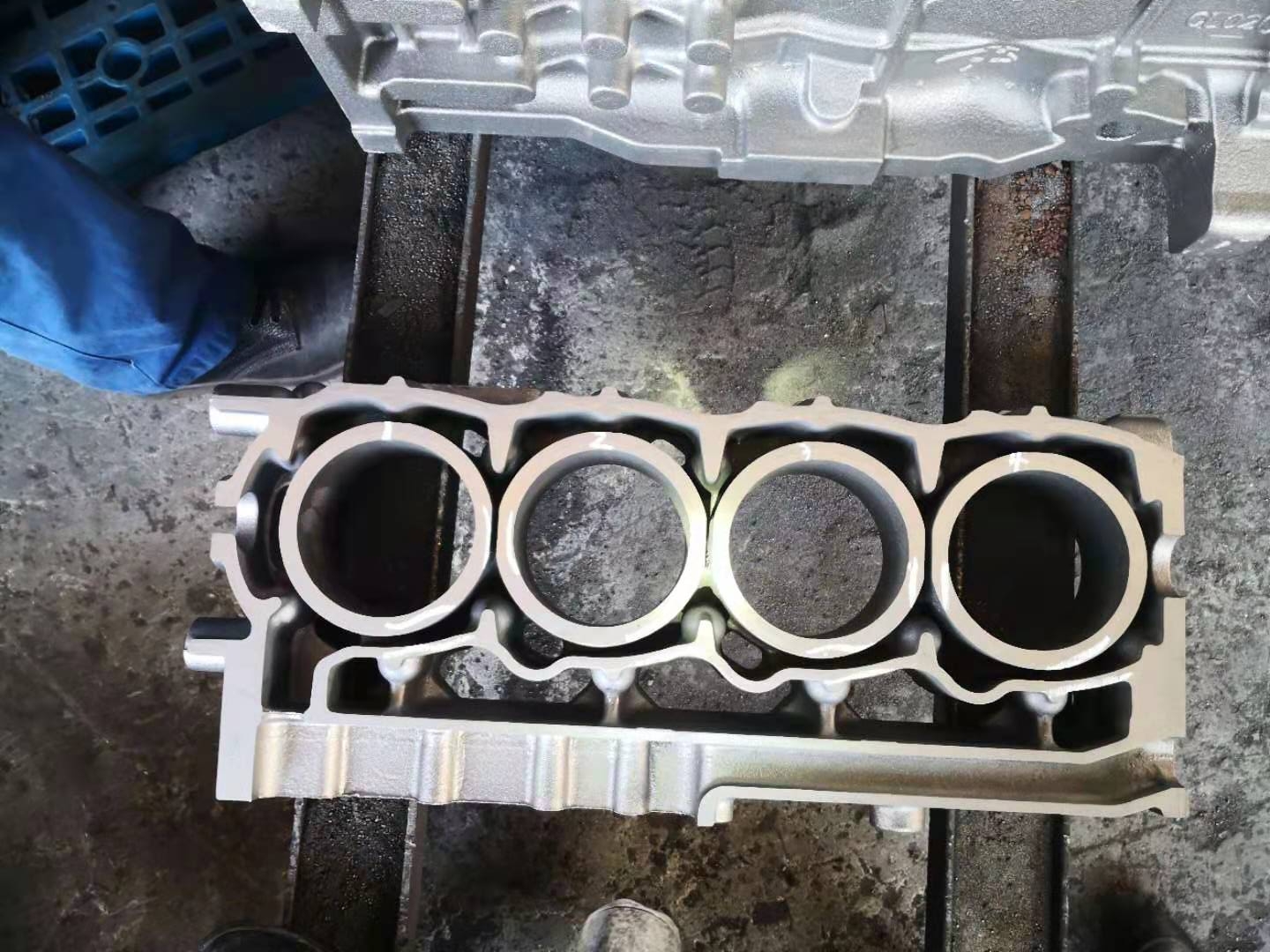

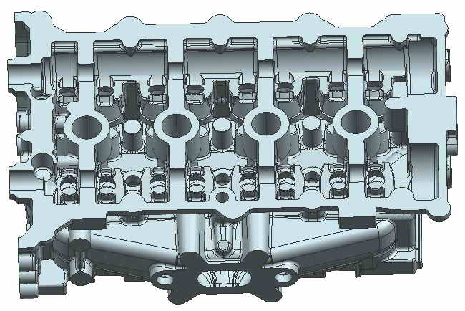

● Silindriplokk ja silindripea on mootori kõige olulisemad valandid

● Siseõõne kuju on keeruline ning nõuded mõõtmete täpsusele ja sisemise õõnsuse puhtusele on kõrged

● Suur partii

Tootmise efektiivsuse ja tootekvaliteedi tagamiseks

● Üldiselt kasutatakse rohelise liiva (peamiselt hüdrostaatilise stiililiini) konveieri tootmist.

● Liivasüdamike puhul kasutatakse tavaliselt külmkasti ja vaiguga kaetud liiva (kestasüdamiku) protsessi ning mõned liivasüdamikud kasutavad kuumkastiprotsessi.

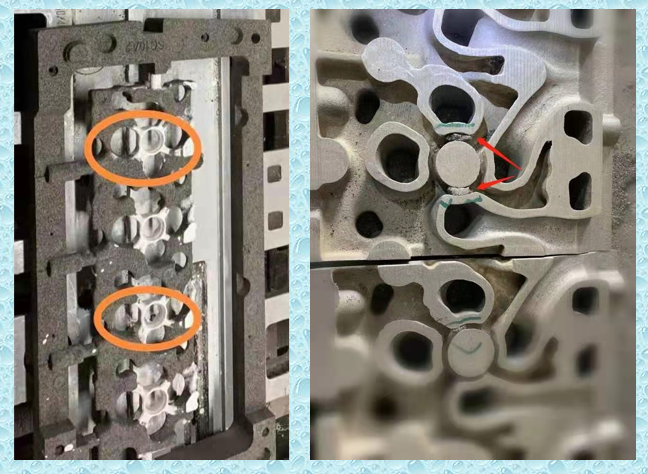

● Silindriploki ja peavalu liivasüdamiku keerulise kuju tõttu on mõnel liivasüdamikul väike ristlõikepindala, mõne silindriploki ja silindripea veesärgi südamiku õhem osa on vaid 3–3,5 mm ning liiva väljalaskeava on kitsas, liivasüdamik pärast valamist pikka aega ümbritsetud kõrge temperatuuriga sularauaga, liiva on raske puhastada, vaja on spetsiaalseid puhastusseadmeid jne. Varem kasutati valus kogu räniliiva tootmine, mis põhjustas veenide ja liiva kleepumise probleeme silindriploki ja silindripea veesärgi valandites.Südamiku deformatsioon ja purunenud südamiku probleemid on väga levinud ja neid on raske lahendada.

Selliste probleemide lahendamiseks hakkasid mõned tuntud kodumaised mootorivalufirmad, nagu FAW, Weichai, Shangchai, Shanxi Xinke jt, alates umbes 2010. aastast uurima ja katsetama keraamilise liiva kasutamist silindriplokkide tootmisel. silindripeaga veesärgid ja õlikanalid.Võrdsed liivasüdamikud kõrvaldavad või vähendavad tõhusalt selliseid defekte nagu sisemise õõnsuse paagutamine, liiva kleepumine, liivasüdamiku deformatsioon ja katkised südamikud.

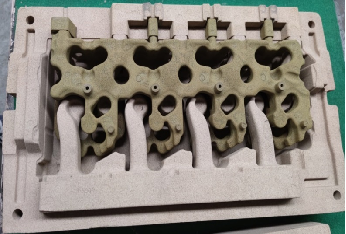

Järgnevad pildid on tehtud keraamilise liivaga külmkasti protsessiga.

Sellest ajast alates on keraamilise liivaga segatud puhastusliiva järk-järgult propageeritud külm- ja kuumkastiprotsessides ning kantud silindripea veesärgi südamikele.See on olnud stabiilses tootmises rohkem kui 6 aastat.Praegune külmkasti liivasüdamiku kasutusala on järgmine: vastavalt liivasüdamiku kujule ja suurusele lisatakse keraamilist liiva 30%-50%, vaigu koguhulk on 1,2%-1,8% ja tõmbetugevus on 2,2-2,7 MPa.(Laboriproovide testimise andmed)

Kokkuvõte

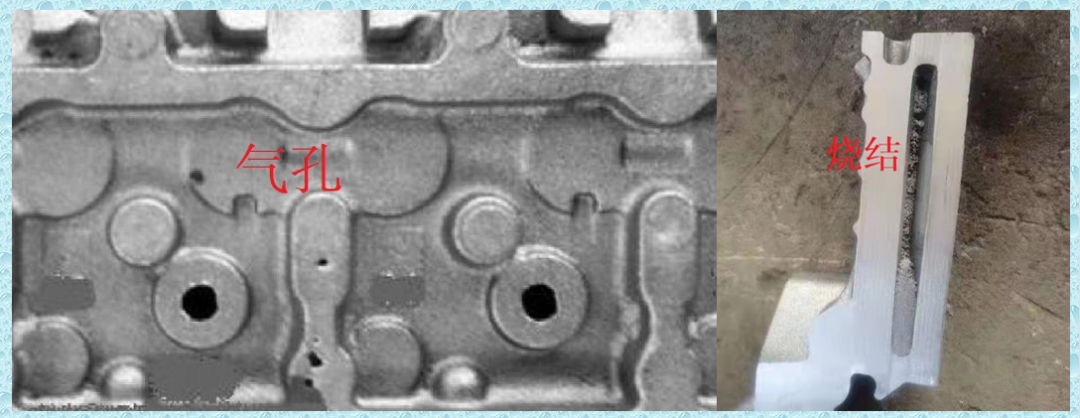

Silindriploki ja peaga malmist osad sisaldavad palju kitsaid siseõõnsusi ning valamistemperatuur on üldiselt vahemikus 1440-1500°C.Liivasüdamiku õhukeseseinaline osa on kergesti paagutav kõrge temperatuuriga sularaua toimel, näiteks sularaud, mis imbub liivasüdamikusse, või tekitab liidesreaktsiooni kleepuva liiva moodustamiseks.Keraamilise liiva tulekindlus on suurem kui 1800°C, samas on keraamilise liiva tegelik tihedus suhteliselt kõrge, sama läbimõõdu ja kiirusega liivaosakeste kineetiline energia on liiva tulistamisel 1,28 korda suurem kui räniliivaosakestel, mis võib suurendada liivasüdamike tihedust.

Need eelised on põhjused, miks keraamilise liiva kasutamine võib lahendada liiva kleepumise probleemi silindripea valandite sisemisse õõnsusse.

Veesärgil, silindriploki ja silindripea sisse- ja väljalaskeosadel on sageli veenide defekte.Suur hulk uuringuid ja valupraktikaid on näidanud, et valupinna soonte defektide algpõhjus on räniliiva faasimuutuspaisumine, mis põhjustab termilist pinget, mis põhjustab liivasüdamiku pinnale pragusid, mis põhjustab sula rauda. tungida pragudesse, on veenide kalduvus suurem eriti külmakasti protsessis.Tegelikult on räniliiva soojuspaisumise kiirus lausa 1,5%, samas kui keraamilise liiva soojuspaisumise kiirus on vaid 0,13% (kuumutatakse 1000°C juures 10 minutit).Liivasüdamiku pinnal on soojuspaisumise pinge tõttu pragunemise võimalus väga väike.Keraamilise liiva kasutamine silindriploki ja silindripea liivasüdamikus on praegu lihtne ja tõhus lahendus veenide tekke probleemile.

Keerulised, õhukeseseinalised, pika ja kitsa silindripeaga veesärgi liivasüdamikud ja silindrite õlikanali liivasüdamikud nõuavad suurt tugevust (sh tugevust kõrgel temperatuuril) ja sitkust ning samal ajal on vaja kontrollida südamikuliiva gaasi teket.Traditsiooniliselt kasutatakse enamasti kaetud liiva protsessi.Keraamilise liiva kasutamine vähendab vaigu kogust ning saavutab suure tugevuse ja vähese gaasi tekke efekti.Vaigu ja toorliiva jõudluse pideva paranemise tõttu on külmkastiprotsess viimastel aastatel üha enam asendanud osa kaetud liiva protsessist, parandades oluliselt tootmise efektiivsust ja parandades tootmiskeskkonda.

2. Keraamilise liiva kasutamine väljalasketoru liiva südamiku deformatsiooni probleemi lahendamiseks

Väljalaskekollektorid töötavad kõrgel temperatuuril vahelduvates tingimustes pikka aega ning materjalide oksüdatsioonikindlus kõrgel temperatuuril mõjutab otseselt väljalaskekollektorite kasutusiga.Viimastel aastatel on riik pidevalt parandanud autode heitgaaside heitgaase ning katalüütilise tehnoloogia ja turboülelaadimise tehnoloogia rakendamine on oluliselt tõstnud väljalaskekollektori töötemperatuuri, ulatudes üle 750 °C.Mootori jõudluse edasise paranemisega tõuseb ka väljalaskekollektori töötemperatuur.Praegu kasutatakse üldiselt kuumakindlat valuterast, näiteks ZG 40Cr22Ni10Si2 (JB/T 13044) jne, mille kuumuskindel temperatuur on 950–1100 °C.

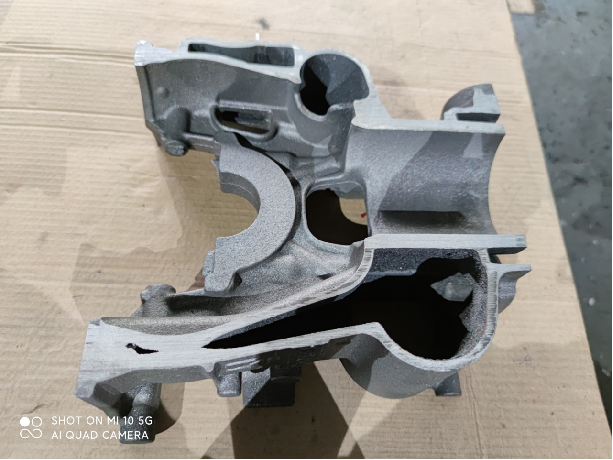

Väljalaskekollektori sisemine õõnsus peab üldiselt olema puhas pragudest, külmsulgumistest, kokkutõmbumisõõnsustest, räbu lisamistest jne, mis mõjutavad jõudlust, ning sisemise õõnsuse karedus ei tohi olla suurem kui Ra25.Samal ajal kehtivad ranged ja selged eeskirjad toru seina paksuse hälbe kohta.Väljalaskekollektori toru seina ebaühtlase paksuse ja liigse kõrvalekalde probleem on pikka aega vaevanud paljusid väljalaskekollektori valukodasid.

Valukoda kasutas kuumakindlast terasest väljalaskekollektorite tootmiseks esmakordselt räniliivaga kaetud liivasüdamike.Kõrge valamisetemperatuuri (1470-1550°C) tõttu deformeerusid liivasüdamikud kergesti, mistõttu tekkisid toruseina paksuses tolerantsivälised nähtused.Kuigi räniliiva on töödeldud kõrge temperatuuriga faasimuutusega, ei suuda see erinevate tegurite mõjul siiski ületada liiva südamiku deformatsiooni kõrgel temperatuuril, mille tulemuseks on toruseina paksuse laiaulatuslikud kõikumised. ja rasketel juhtudel see lammutatakse.Liivasüdamiku tugevuse parandamiseks ja liivasüdamiku gaasi tekke kontrollimiseks otsustati kasutada keraamilist liivaga kaetud liiva.Kui lisatud vaigu kogus oli 36% väiksem kui kvartsliivaga kaetud liiva oma, suurenes selle paindetugevus toatemperatuuril ja termiline paindetugevus 51%, 67% ning gaasi teke vähenes 20%, mis vastab protsessi nõuded suure tugevusega ja vähese gaasi tekkega.

Tehas kasutab samaaegseks valamiseks räniliivkattega liivasüdamike ja keraamilisi liivakattega liivasüdamikke, peale valandite puhastamist viivad läbi anatoomilise kontrolli.

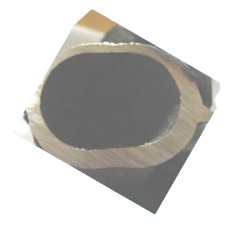

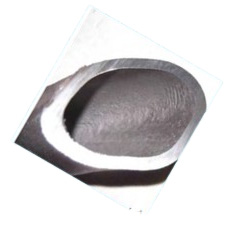

Kui südamik on valmistatud kvartsliivaga kaetud liivast, on valandite seinapaksus ebaühtlane ja seina paksus on 3,0–6,2 mm;kui südamik on valmistatud keraamilisest liivaga kaetud liivast, on valandi seina paksus ühtlane ja seina paksus 4,4–4,6 mm.nagu järgmine pilt

Räniliivaga kaetud liiv

Keraamilise liivaga kaetud liiv

Südamike valmistamiseks kasutatakse keraamilise liivaga kaetud liiva, mis välistab liivasüdamiku purunemise, vähendab liivasüdamiku deformatsiooni, parandab oluliselt väljalaskekollektori sisemise õõnsuse voolukanali mõõtmete täpsust ja vähendab liiva kleepumist sisemisse õõnsusse, parandades selle kvaliteeti. valandite ja valmistoodete määra ning saavutas märkimisväärset majanduslikku kasu.

3. Keraamilise liiva pealekandmine turboülelaaduri korpusesse

Töötemperatuur turboülelaaduri kesta turbiini otsas ületab tavaliselt 600 °C ja mõned ulatuvad isegi 950–1050 °C-ni.Korpuse materjal peab olema kõrgete temperatuuride suhtes vastupidav ja sellel peab olema hea valuvõime.Korpuse struktuur on kompaktsem, seinapaksus on õhuke ja ühtlane ning sisemine õõnsus on puhas jne, on äärmiselt nõudlik.Praegu on turboülelaaduri korpus üldiselt valmistatud kuumakindlast terasvalust (näiteks Saksa standardi DIN EN 10295 1.4837 ja 1.4849) ning kasutatakse ka kuumakindlat kõrgtugevat malmi (näiteks Saksa standard GGG SiMo, Ameerika standardne kõrge niklisisaldusega austeniitse sõlmeline raud D5S jne).

1,8 T mootori turboülelaaduri korpus, materjal: 1,4837, nimelt GX40CrNiSi 25-12, peamine keemiline koostis (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: Max 0,5, Ni: 11 -14, valamistemperatuur 1560 ℃.Sulamil on kõrge sulamistemperatuur, suur kokkutõmbumiskiirus, tugev kuumpragunemise tendents ja kõrge valuraskus.Valu metallograafilisel struktuuril on karbiidide jääkainete ja mittemetalliliste lisandite suhtes ranged nõuded ning valudefektide kohta kehtivad ka konkreetsed eeskirjad.Valandite kvaliteedi ja tootmistõhususe tagamiseks kasutatakse vormimisprotsessis südamikuvalu kilega kaetud liivakesta südamikest (ja mõne külmakasti ja kuuma kasti südamikuga).Algselt kasutati AFS50 küürimisliiva ja seejärel röstitud räniliiva, kuid sellised probleemid nagu liiva kleepumine, pursked, termilised praod ja poorid sisemises õõnes ilmnesid erineval määral.

Uuringute ja katsetuste põhjal otsustas tehas kasutada keraamilist liiva.Algselt osteti viimistletud kaetud liiv (100% keraamiline liiv), seejärel osteti regenereerimis- ja katmisseadmed ning optimeeriti tootmisprotsessi käigus pidevalt protsessi, kasutati toorliiva segamiseks keraamilist liiva ja puhastusliiva.Praegu rakendatakse kaetud liiva ligikaudu järgmise tabeli järgi:

| Keraamiline liivakattega liivaprotsess turboülelaaduri korpusele | ||||

| Liiva suurus | Keraamilise liiva määr % | Vaigu lisamine % | Paindetugevus MPa | Gaasi väljund ml/g |

| AFS50 | 30-50 | 1,6-1,9 | 6,5-8 | ≤12 |

Viimase paari aasta jooksul on selle tehase tootmisprotsess kulgenud stabiilselt, valandite kvaliteet on hea ning majanduslik ja keskkonnakasu on märkimisväärne.Kokkuvõte on järgmine:

a.Keraamilise liiva või keraamilise liiva ja kvartsliiva segu kasutamine südamike valmistamiseks kõrvaldab vead, nagu liiva kleepuv, paagutamine, soonestumine ja valandite termiline pragunemine, ning tagab stabiilse ja tõhusa tootmise;

b.Südamiku valamine, kõrge tootmistõhusus, madal liiva-raua suhe (tavaliselt mitte rohkem kui 2:1), väiksem toorliiva tarbimine ja madalamad kulud;

c.Südamiku valamine soodustab jäätmeliiva üldist ringlussevõttu ja regenereerimist ning termiline taaskasutamine toimub regenereerimiseks ühtlaselt.Regenereeritud liiva jõudlus on saavutanud uue liiva küürimisliiva taseme, mis on saavutanud toorliiva ostuhinna vähenemise ja tahkete jäätmete ärajuhtimise vähendamise;

d.Uue lisatud keraamilise liiva koguse määramiseks on vaja sageli kontrollida keraamilise liiva sisaldust regenereeritud liivas;

e.Keraamiline liiv on ümara kujuga, hea voolavusega ja suure spetsiifilisusega.Segatuna räniliivaga on kerge eraldumist tekitada.Vajadusel tuleb liivalaskmise protsessi kohandada;

f.Kile katmisel proovi kasutada kvaliteetset fenoolvaiku, erinevaid lisandeid kasuta ettevaatlikult.

4. Keraamilise liiva pealekandmine mootori alumiiniumsulamist silindripeas

Autode võimsuse parandamiseks, kütusekulu vähendamiseks, heitgaaside saaste vähendamiseks ja keskkonna kaitsmiseks on kerged autod autotööstuse arengusuund.Praegu valatakse automootorite (sealhulgas diiselmootorite) valandid, nagu silindriplokid ja silindripead, tavaliselt alumiiniumsulamitega ning silindriplokkide ja silindripeade valamisprotsessis kasutatakse liivasüdamike, metallvormi gravitatsioonivalu ja madalrõhuvalu. casting (LPDC) on kõige esinduslikumad.

Alumiiniumisulamist silindriploki ja peavalandite liivasüdamik, kaetud liiv ja külmkastiprotsess on tavalisemad, sobivad ülitäpsete ja suuremahuliste tootmisomaduste jaoks.Keraamilise liiva kasutamise meetod on sarnane malmist silindripea valmistamisega.Alumiiniumsulami madala valamistemperatuuri ja väikese erikaalu tõttu kasutatakse üldiselt madala tugevusega südamikuliiva, näiteks tehases külmkastiliiva südamikku, lisatava vaigu kogus on 0,5-0,6% ja tõmbetugevus on 0,8-1,2 MPa.Vajalik on südamikuliiv Hea kokkupandavusega.Keraamilise liiva kasutamine vähendab lisatava vaigu kogust ja parandab oluliselt liivasüdamiku kokkuvarisemist.

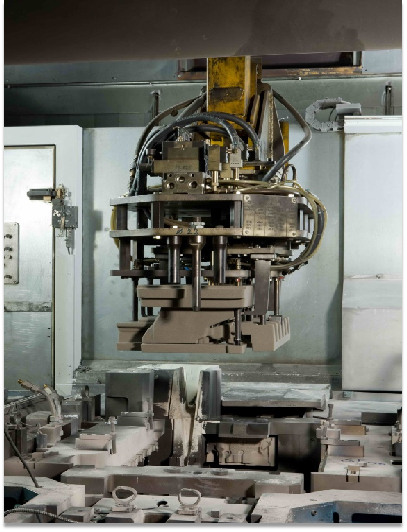

Viimastel aastatel on tootmiskeskkonna parandamiseks ja valandite kvaliteedi parandamiseks hakatud üha enam uurima ja rakendama anorgaanilisi sideaineid (sh modifitseeritud vesiklaas, fosfaatsideained jne).Alloleval pildil on keraamilise liivaga anorgaanilise sideaine südamikuga liiva alumiiniumsulamist silindripead kasutava tehase valamiskoht.

Tehases kasutatakse südamiku valmistamiseks keraamilist liiva anorgaanilist sideainet ja lisatud sideaine kogus on 1,8–2,2%.Tänu keraamilise liiva heale voolavusele on liivasüdamik tihe, pind terviklik ja sile ning samal ajal on gaasi teke väike, see parandab oluliselt valandite saagist, parandab südamiku liiva kokkupandavust , parandab tootmiskeskkonda ja muutub rohelise tootmise mudeliks.

Keraamilise liiva kasutamine mootorivalutööstuses on parandanud tootmise efektiivsust, parandanud töökeskkonda, lahendanud valudefekte ning saavutanud märkimisväärset majanduslikku kasu ja head keskkonnakasu.

Mootorivalutööstus peaks jätkuvalt suurendama südamikuliiva regenereerimist, parandama veelgi keraamilise liiva kasutamise tõhusust ja vähendama tahkete jäätmete heitkoguseid.

Kasutusefekti ja kasutusala vaatenurgast on keraamiline liiv praegu mootorivalutööstuses parimate terviklike jõudluste ja suurima kuluga valuspetsiaalne liiv.

Postitusaeg: 27. märts 2023